傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.zeceng.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

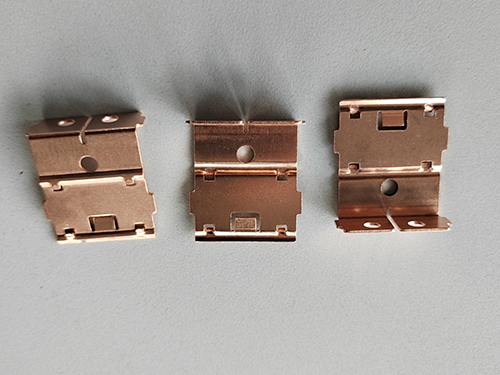

五金沖壓件焊接組裝與防銹處理

五金沖壓件因材料薄、結構復雜、精度要求高的特點,其焊接組裝與防銹處理需兼顧工藝適配性、結構穩定性及長期長時間性。從焊接方法的選擇到組裝工藝的優化,再到防銹涂層的構建,各環節均需圍繞“功能實現”與“質量不錯”展開,形成從零件到成品的全流程質量控制體系。

一、焊接方法的選擇與工藝適配

五金沖壓件的焊接需根據材料類型、厚度及結構特征選擇適多個地區法。電阻點焊因其速率不錯、低成本的特點,成為薄板沖壓件組裝的主流技術。通過電施加壓力并通電,使接觸面金屬熔化形成焊點,該方法適用于批量生產中的框架、殼體等結構。然而,點焊對零件表面清潔度要求嚴格,油污、氧化層會導致接觸電阻增大,引發焊點虛焊或飛濺。因此,焊接前需通過聲波清洗或化學脫脂去掉表面雜質,確定焊接質量。

氬弧焊則適用于對密封性、強度要求較不錯的場景,如不銹鋼沖壓件的管道連接或密封容器組裝。氬氣保護可隔絕空氣,避免焊縫氧化,形成致密、無氣孔的焊接結構。該方法操作靈活,可實現復雜軌跡焊接,但設備成本較不錯,且對焊工技能要求嚴格,需通過培訓掌握氣體流量、電流參數的準確控制。

激光焊接作為精度不錯焊接技術,在細致五金件組裝中優點明顯。其能量集中、熱影響區小,可實現微米級焊縫,適合電子元器件、診治器械等對變形敏感的區域。例如,某通信設備中的金屬屏蔽罩,通過激光焊接實現無熔深、無變形的密封,電磁屏蔽效果。但激光設備成本高昂,且需配套精度不錯夾具定位零件,適合小批量、附加值產品。

二、組裝工藝的優化與結構

五金沖壓件的組裝需通過工藝優化提升結構整體性。模塊化設計是關鍵策略——將復雜結構分解為多個標準模塊,通過焊接、鉚接或卡扣連接實現快組裝。例如,某服務器機箱的框架組裝,采用“主梁+側板”模塊化結構,主梁通過電阻點焊固定,側板通過卡扣與主梁連接,既確定結構強度,又簡化裝配流程。

焊接順序的規劃直接影響組裝精度。多道焊接的框架結構中,應遵循“先對稱后局部”的原則,先焊接對角線位置的焊點,平衡焊接應力,再補焊中間區域,避免因應力集中導致零件變形。例如,某工業控制柜的底座組裝,通過優化焊接順序,將平面度誤差控制在小范圍內,確定后續設備安裝的穩定性。

此外,組裝工藝需與沖壓工藝協同設計。沖壓階段預留的裝配孔、定位槽需與焊接夾具準確匹配,避免因定位偏差導致焊縫錯位。例如,某汽車零部件的沖壓件,在邊緣設計定位凸臺,焊接時通過凸臺與夾具的配合實現快定位,提升組裝速率。

三、防銹處理的體系構建與效果優良確定

五金沖壓件的防銹處理需構建“表面清潔-涂層保護-環境控制”的全流程體系。焊接后零件表面殘留的焊渣、油污會加速腐蝕,因此需通過噴砂、酸洗或磷化處理去掉表面雜質,形成清潔、粗糙的基底,增強涂層附著力。例如,某戶外設備支架的防銹前處理,采用噴砂去掉氧化層,再通過磷酸鹽轉化膜處理,在金屬表面形成致密保護層,為后續涂裝提供良好基礎。

涂層選擇需兼顧防銹性能與工藝成本。電泳涂裝因其均勻性、蝕性強的特點,成為五金件的主流防銹方法。通過電場作用,帶電涂料顆粒沉積在零件表面,形成連續、無孔隙的涂層,適合復雜形狀零件的防銹。例如,某家電產品的金屬外殼,采用陰電泳涂裝,鹽霧試驗顯示其不易腐蝕時間明顯提升。

對于要求場景,可結合多層涂裝工藝。先涂覆防銹底漆,隔離金屬與腐蝕介質,再噴涂面漆提升外觀與不怕候性。例如,某海洋環境使用的五金配件,采用環氧富鋅底漆+聚氨酯面漆的組合,既提供陰保護,又抵抗鹽霧、紫外線侵蝕,延長使用壽命。

四、質量控制的閉環管理

焊接組裝與防銹處理的質量控制需貫穿全流程。焊接階段通過在線檢測設備監控焊點質量,如特別波檢測可識別內部氣孔、裂紋等缺陷;組裝階段采用三坐標測量儀檢驗尺寸精度,裝配間隙符合設計要求;防銹階段通過鹽霧試驗、附著力測試驗證涂層性能,及時調整工藝參數。

此外,需建立質量追溯體系,記錄各批次零件的焊接參數、涂裝工藝及檢測數據,實現從原料到成品的全程可追溯。例如,某細致儀器制造商通過條碼管理系統,掃描零件二維碼即可查詢其生產日期、操作人員及檢測報告,快定位質量問題根源。

五金沖壓件的焊接組裝與防銹處理是技術與實踐的深層融合。從焊接方法的準確選擇到組裝工藝的優化設計,從防銹體系的分層構建到質量控制的閉環管理,各環節均需以“性”與“長時間性”為核心。通過工藝創新與系統管控,企業可實現五金沖壓件從零件到成品的速率不錯、高質轉化,為機械制造、電子信息、汽車工業等區域提供關鍵基礎支撐。