傳 真:0317-8852100

手 機:18603179600

聯系人:張經理

網 址:www.zeceng.cn

地 址:河北省滄州市南皮縣南皮鎮桃源村

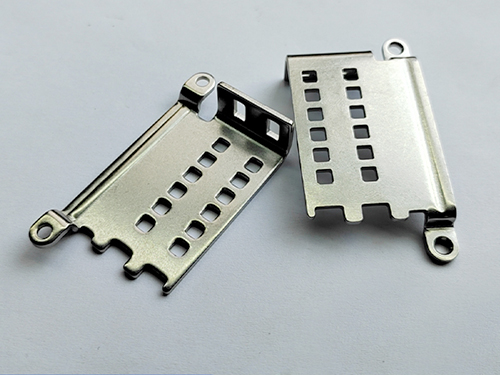

鈑金沖壓件結構強度需求驅動的離邊設計

鈑金沖壓件的結構強度需求驅動的離邊設計,是通過對材料流動、應力分布及成形工藝的分析,優化零件邊緣與關鍵特征的位置關系,以提升整體承載能力與不怕乏性能的核心方法。其本質在于平衡邊緣幾何形態與結構功能的矛盾,通過離邊距離、過渡形態及工藝補償的協同設計,實現“輕量化”與“”的統一。

一、邊緣距離與應力集中的博弈

鈑金沖壓件的邊緣是應力集中的高發區域,是當邊緣與孔位、折彎線或增加筋距離過近時,局部應力峰值可能超過材料屈服強度,引發裂紋或疲勞斷裂。例如,在汽車覆蓋件設計中,若輪拱邊緣與安裝孔的間距小于材料厚度的三倍,沖壓過程中邊緣材料因拉伸不均易產生微裂紋,后續受振動載荷作用會加速裂紋擴展。離邊設計的核心原則之一是設定正確的“穩定距離”——通過模擬分析識別高應力區域,將關鍵特征(如螺栓孔、定位槽)布置在低應力區,或通過增加邊緣與特征之間的過渡圓角,分散應力集中。例如,某電子設備外殼的散熱孔設計,通過將孔邊與外殼邊緣的距離擴大至兩倍材料厚度,并添加漸變圓角過渡,使孔邊應力降低,同時保持結構緊湊性。

二、折彎邊緣的強度補償策略

折彎工藝是鈑金件成形的關鍵環節,但折彎邊緣的強度往往因材料減薄、回彈或加工硬化而弱化。離邊設計需針對折彎邊緣的薄弱性進行補償:起先,通過調整折彎線與零件邊緣的相對位置,避免折彎導致的邊緣拉伸過度。例如,在U型折彎件中,若折彎線靠近零件自由邊緣,折彎時邊緣材料會因拉伸而減薄,此時可將折彎線向內偏移確定距離,使邊緣保留足夠的材料厚度。其次,采用“預折彎”或“多道折彎”工藝,通過分步成形減少單次折彎的變形量,從而降低邊緣材料損傷風險。例如,某重型機械支架的折彎設計,通過將直角折彎分解為兩道鈍角折彎,使邊緣材料在成形過程中保持良好的延展性,明顯提升抗拉強度。

三、孔位邊緣的設計

沖壓孔是鈑金件中常見的功能特征,但孔邊因材料切斷而存在應力釋放問題,在受拉或受剪載荷時易成為失效起點。離邊設計需從孔邊形態與布局兩方面:一方面,通過優化孔邊形狀(如采用沉頭孔、倒角孔或異形孔),減少應力集中系數。例如,將圓形孔改為橢圓形孔,并使長軸方向與主應力方向一致,可降低孔邊大應力。另一方面,控制孔邊與零件邊緣、其他孔位的間距,避免多孔交互作用導致的強度衰減。例如,在電池托盤設計中,通過將安裝孔與托盤邊緣的距離設定為孔徑的兩倍以上,并使相鄰孔間距大于孔徑的三倍,防止孔邊裂紋的連通擴展。

四、焊接邊緣的預變形控制

當鈑金件需通過焊接組裝時,焊接邊緣的預變形設計對整體強度重要。焊接熱輸入會導致邊緣材料局部熔化、收縮或變形,若未提前在離邊設計中補償,可能引發裝配間隙超差或結構失穩。例如,在機箱框架的焊接設計中,通過將焊接邊緣的折彎高度增加確定余量,使焊接后收縮量被預變形吸收,從而保持框架的平面度與對接精度。此外,焊接邊緣的坡口設計也需納入離邊考量——過深的坡口會削弱邊緣材料,過淺的坡口則可能導致未熔合,需通過試驗確定佳坡口角度與深層,確定焊接強度與邊緣完整性的平衡。

五、邊緣形態與成形工藝的協同

離邊設計需緊密結合沖壓工藝特性,避免因設計不正確導致成形缺陷。例如,在深拉深件中,若零件邊緣與拉深方向平行,邊緣材料易因流動受阻而起皺或拉裂,此時可通過調整零件輪廓,使邊緣與拉深方向呈確定角度,推動材料均勻流動。又如,在多工序沖壓中,前道工序的邊緣狀態會直接影響后道工序的成形質量,需通過離邊設計各工序邊緣的過渡平滑性。例如,某復雜曲面零件的成形,通過在落料工序中預留邊緣余量,并在后續拉深、翻邊工序中逐步修整邊緣形態,避免因邊緣突變導致的材料堆積或撕裂。

六、輕量化與強度的動態平衡

現代鈑金件設計強調輕量化,但離邊設計需防止因過度減重而犧牲強度。通過拓撲優化技術識別非承載區域,可針對性地減少邊緣材料,同時保留關鍵承載部位的邊緣厚度。例如,在新能源汽車電池箱體設計中,通過離邊設計將非受力區域的邊緣寬度縮小,并在受力區域(如吊耳、連接法蘭)增加邊緣厚度與增加筋,實現結構重量降低的同時,使箱體抗彎剛度提升。此外,采用材料或復合材料時,離邊設計需調整穩定距離與過渡形態,以適應材料性能的變化。

鈑金沖壓件的結構強度需求驅動的離邊設計,是力學原理與工藝實踐的融合。從邊緣距離的優化到折彎補償的策略,從孔位到焊接預變形控制,各環節的離邊設計都需以強度為核心、以工藝為約束。通過構建“設計-分析-驗證”的閉環體系,企業可實現鈑金件在復雜載荷下的性與輕量化的雙重提升,為裝備制造提供關鍵技術支撐。